Las tolerancias de fabricación en los sistemas hidráulicos de alta presión existentes hoy en día demandan un control estricto de contaminación en el sistema. Aquella que entra al sistema en el proceso de fabricación y ensamblaje debe ser removida antes de la puesta en marcha para asegurar un desempeño adecuado y predecible durante la vida útil del mismo.

Tanto los sistemas nuevos como los reconstruidos deben ser limpiados antes de ponerlos en marcha. El concepto de lavado o ‘flushing’ consiste en liberar y remover partículas contaminantes del sistema, forzando un fluido a alta velocidad a través del mismo. En teoría, debería dejar las paredes internas de los conductores con el mismo nivel de limpieza que el aceite que se va a introducir. Luego, durante operación, el sistema experimentará únicamente contaminación generada internamente, o traída desde el exterior que puede ser controlada a través de filtración convencional.

Una desventaja de los procesos de flushing, es que están basados en procedimientos para limpiar el fluido, pero ignoran la limpieza interna del sistema. Incluso cuando se instalan tuberías y conductores con sumo cuidado a nivel visual, el ojo humano solo puede ver partículas más grandes de 40 micrones – muy por debajo del requerido hasta por el sistema más básico en tecnología hidráulica.

¿Qué tal alta debe ser la velocidad?

La variable crítica en el proceso de flushing que determina si obtenemos la limpieza que buscamos es la velocidad del fluido. Los métodos tradicionales usualmente la establecen de una de las siguientes maneras:

- Que sea tal que se alcance un número de Reynolds (NR) de 3,000 o más, o,

- Debe llegar o exceder la velocidad de operación del sistema en condiciones normales de acuerdo al diseño.

La experiencia dice que ninguna de las velocidades indicadas son suficientes para asegurar que se alcance una limpieza adecuada de los conductores. Si analizamos la dinámica de los fluidos, veremos el por qué.

El número de Reynolds es un número adimensional utilizado, junto con otros factores, para clasificar el flujo como laminar, turbulento, o algún punto entre ambos (ver Figura 1). Su valor depende de la viscosidad del fluido, su velocidad y el diámetro interno de la tubería o conductor. Un flujo se considera laminar cuando el número de Reynolds es menor a 2,000, que implica un flujo organizado con líneas de trayectoria paralelas. Cuando el número de Reynolds es mayor a 3,000, el flujo se considera turbulento, que se define como la condición bajo la cual las líneas de flujo pierden el orden. Cuando el número está entre 2,000 y 3,000, el flujo se considera transicional.

La velocidad requerida para alcanzar un flujo turbulento se encuentra en el rango recomendado en las directrices de velocidad para conductores de fluido hidráulico. La ecuación siguiente refuerza el enunciado:

NR = VD/v

Donde V es la velocidad en pies por segundo,

D es el diámetro interno del conductor en pies, y

v es la viscosidad cinemática en pies cuadrados por segundo.

Dos ejemplos

Supongamos que el número de Reynolds es 3,000, que el conductor es un tubo de 1 pulgada con un espesor de pared de 0.049 pulgadas., y que la viscosidad cinemática es 1.288 x 10-4 pies cuadrados por segundo. La velocidad del fluido entonces se´ria de 5.14 pies por segundo, lo que corresponde con un caudal de 10.24 gpm en este caso.

La viscosidad, y por ende el número de Reynolds, de un fluido hidráulico típido viene influenciada por la temperatura y presión. Por lo que mientras más caliente esté el aceite, mayor será el número de Reynolds para la misma velocidad y presión. Mientras más alta sea la presión, menor será el número de Reynolds para un fluido a la misma velocidad y temperatura. Por lo tanto, el simplemente especificar que el número de Reynolds sea 3,000, no representa un requerimiento estricto pero que está entre el rango de velocidad de operación normal de un sistema. Por definición, se ha creado un flujo turbulento, ya que las líneas de flujo ya no son paralelas, pero aún no existe suficiente movimiento del fluido como para limpiar las paredes internas de los conductores con eficacia.

Inclusive a velocidades máximas y número de Reynolds para conductores hidráulicos, el flujo no es lo suficientemente turbulento como para afectar la contaminación en las paredes en gran medida. El fluido en la capa límite en contacto con las superficies interiores se mantiene sin perturbación.

El número de Reynolds para un flujo en condiciones normales de velocidad puede ser calculado utilizando el mismo tamaño de conductor y viscosidad cinemática del primer ejemplo pero con la velocidad incrementada a 20 pies por segundo. El aumento en velocidad nos da como resultado un número de Reynolds de 11,671, el cual corresponde con un caudal de 39.8 gpm.

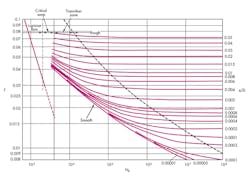

A medida que aumenta el número de Reynolds, las condiciones de flujo pasan de laminar, por transición y a turbulento. Una vez que excede 3,000, la resistencia al flujo es una combinación de los efectos de turbulencia y del frenado por viscosidad en las paredes del conductor (la región donde ocurre esto es conocida como la subcapa viscosa). Existe una zona de transición entre el rango de flujo turbulento donde la resistencia al flujo pasa de ser mayormente influenciada por los efectos de turbulencia, a serlo por la rugosidad en la pared interna del conductor.

Esto se muestra en el diagrama de Moody en la Figura 2, el cual demuestra la relación entre el número de Reynolds, el factor de fricción, y la rugosidad de la pared interna del conductor de manera gráfica. La resistencia al flujo solo se ve afectada por la rugosidad cuando el número de Reynolds excede 4,000. Por lo tanto, la mayor parte de la resistencia es creada por efectos de turbulencia hasta que se llega a este punto.

Rugosidad de la Superficie

Para tubería laminada en frío, la rugosidad promedio de la superficie, e , es de 0.000005 pies. Si el conductor es el mismo de 1 pulgada con un espesor de pared de 0.049 pulgadas, la razón entre el espesor de pared y el diámetro e/D será de 0.000067. El diagrama de Moody indica que el número de Reynolds deberá ser por lo menos 25,000 para que la superficie interna exponga su resistencia al flujo. Para asegurarnos que las paredes internas se limpien, el número de Reynolds deberá ser mayor a 25,000. Para que el flujo esté completamente en la zona crítica de turbulencia, el número de Reynolds debe ser superior a 3.25 x 107. Utilizando 1.288 x 10-4 pies cuadrados / Segundo (la misma viscosidad cinemática del primer ejemplo), un número de Reynolds de 25,000 corresponde a una velocidad del fluido de 42.8 pies por segundo, o un caudal de 85 gpm – aún fácilmente alcanzable con bombas hidráulicas convencionales.

Sistemas de la Vida Real

Podríamos pensar que si las paredes de un conductor no se ven afectadas por velocidades normales, existe entonces una probabilidad baja de que los contaminantes atascados se suelten y entren en el fluido. Aunque esto es parcialmente correcto, solo aplicaría para conductores relativamente lisos, en línea recta y en condiciones de flujo y presión estables, es decir, en condiciones ideales. Por supuesto, no es representativo de instalaciones de la vida real, que combinan tramos rectos, curvos y una cantidad de conectores en los cuales el patrón de flujo es solo predecible empíricamente, y donde las fluctuaciones y picos de presión son comunes.

Dependiendo del nivel de severidad del servicio del sistema, los picos de presión harán que se suelten contaminantes atascados en las paredes de los conductores y entre conectores. En sistemas críticos, partículas de 3 a 25 micrones pueden impactar el desempeño del mismo en gran medida. La única manera de garantizar que estos contaminantes no afecten al sistema sería el proteger cada componente con un filtro, cosa que sería prohibitiva en precio. A pesar de que al hacer el flushing de conductores a velocidades encontradas durante la operación normal del sistema nos permitiría llegar a números de Reynolds mayores a 3,000, es posible que las paredes internas de los mismos no se limpien efectivamente.

‘Flushing’ a Alta Velocidad y Presión

Caudales que producen un número de Reynolds mayor a 25,000 permiten que las paredes del conductor se expongan completamente a flujo turbulento. Como los sistemas consisten de tuberías, mangueras, conectores y accesorios, la especificación del número exacto requerido para asegurar la limpieza al 100% resulta dificultosa. Lo mejor que podemos hacer es establecer las condiciones que maximicen el número de Reynolds, cosa que se hace utilizando la mayor velocidad posible a la menor viscosidad. Los factores limitantes son la presión máxima del conductor y temperatura máxima del fluido utilizado.

Un proceso de limpieza en condiciones seguras requiere que los actuadores se obvien, de manera que la única resistencia al flujo sea la caída de presión en los conductores y conectores. Cuando el flujo se vuelve turbulento, la caída de presión es directamente proporcional a la velocidad al cuadrado. Al extrapolar la relación al máximo obtenemos que la máxima velocidad posible ocurre cuando la caída de presión en el conductor es igual a la presión máxima aceptable por el mismo. El hacer flushing a este nivel de caudal y presión tiene la ventaja de expandir y contraer los conductores y conectores mientras se induce además un flujo altamente turbulento. Esto por supuesto optimiza la acción de limpieza.

Al igualar la caída de presión a la máxima permisible, podemos calcular el número de Reynolds y velocidad máxima posible. La temperatura del fluido afecta directamente su viscosidad, la cual es la otra variable que influye al número de Reynolds. La presión de limpieza también afecta la viscosidad pero es difícil de cuantificar porque la misma variará en el conductor desde la máxima a la salida de la fuente de bombeo, hasta la atmosférica a la salida.

La ecuación utilizada para calcular la caída de presión en la zona de turbulencia es:

hl = fLV2/2D ,

Donde:

hl = caída de presión,

f = factor de fricción del diagram de Moody,

L = longitud del conductor en pies,

V = velocidad del fluido y

D = diámetro interno del conductor en pulgadas.

Con esta ecuación se calcula la velocidad máxima y número de Reynolds que se puede alcanzar para una presión de limpieza máxima específica.

La tabla mostrada en la figura contiene velocidades y números de Reynolds que han sido calculados para 200 pies de tubería Sch 80, utilizando la presión máxima permisible y una rugosidad de superficie de 0.00015 pies para tubería de hierro forjado. Los cálculos deprecian la caída de presión generada por los conectores varios que generalmente se utilizan, por lo que los valores de velocidades y Reynolds son altos. También es importante considerar que fluidos especiales con viscosidades más bajas o un flushing a temperaturas altas para reducir la viscosidad del fluido utilizado podrían incrementar el número de Reynolds.

Los valores determinados de velocidad máxima de flushing y caudal máximo indican que algunas de las condiciones – principalmente en líneas con diámetro interno menor a ¾ de pulgadas – puede ser satisfecho utilizando bombas de alta presión convencionales que cuenten con la capacidad adecuada, aunque podría ser dificultoso inducir las fluctuaciones de presión necesarias para soltar los contaminantes. En sistemas con tuberías más largas, se deben utilizar métodos especiales para alcanzar las presiones, velocidades y números de Reynolds requeridos para limpiarlas correctamente.

Para mayor información en Español, o si está interesado en realizar una evaluación de su equipo hidráulico para determinar la necesidad de realizar labores de limpieza de fluidos y componentes, por favor no dude en contactarnos al: +1(855)462-7633, [email protected], o visite nuestra página web en: www.eemtechnologies.com.