El principio operativo de las transmisiones hidrostáticas es sencillo: una bomba de circuito cerrado conectada al accionamiento principal genera un caudal para accionar a su vez a un motor hidráulico que está conectado a la carga. Si el desplazamiento de la bomba y el motor es fijo, la transmisión simplemente actúa como una caja mecánica convencional, transmitiendo la energía entre el accionamiento principal y la carga. La mayoría de éstas transmisiones, sin embargo, utilizan bombas y motores de desplazamiento variable, de manera que tanto la velocidad, el torque o la potencia puedan ser regulados (Fig. 1).

Dependiendo de la configuración, la transmisión hidrostática puede accionar una carga desde velocidad máxima en una dirección, a la misma en la otra dirección, con variación infinita entre ambos máximos – todo esto con el accionamiento principal operando a velocidad óptima.

Las transmisiones hidrostáticas ofrecen muchos beneficios en comparación con otras formas de transmisión de energía. Dependiendo de su configuración:

- Relación alta potencia / peso: transmite una potencia alta con un tamaño relativamente reducido,

- Baja inercia,

- Operación eficiente en un rango amplio de combinaciones torque-velocidad (siempre y cuando se utilicen componentes de calidad, dimensionados correctamente),

- Control de velocidad en ambas direcciones independientemente de la carga, dentro de los parámetros de diseño,

- Mantiene una velocidad predeterminada con precisión contra cargas de accionamiento o frenado (positivas o negativas),

- Posibilidad de transmisión de potencia desde un accionamiento principal individual a tomas múltiples, incluso si la posición y orientación de estas cambia,

- Puede mantenerse detenida por sobrecarga o pérdida de potencia sin observar daños,

- No cede al movimiento a cero velocidad – permite igualmente un frenado dinámico,

- Proporciona una respuesta más rápida que las transmisiones mecánicas o electromecánicas de tamaño comparable.

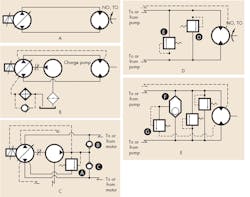

Las transmisiones hidrostáticas pueden ser de dos configuraciones: integradas (bomba – motor integrados), o no integradas. La segunda es la más común en gran medida, ya que la potencia puede ser transmitida a una o más cargas en áreas de difícil acceso. En esta configuración la bomba de acopla al accionamiento principal y el motor a la carga. La bomba y motor se conectan a través de mangueras o tubería como se muestra en la Fig. 2.

Cualquiera que sea la tarea, la transmisión debe ser diseñada para que exista una combinación óptima entre el motor y la carga. Esto permite que aquél opere a velocidad óptima y que la transmisión se ajuste a las condiciones de operación. Mientras mejor sea la combinación entre las características de entrada y salida, mayor será la eficiencia del sistema.

A la final, el sistema de potencia debe ser diseñado para que exista un balance entre la eficiencia y productividad. Una máquina diseñada para máxima eficiencia generalmente tiene una respuesta poco dinámica, lo cual reduce la productividad. Por otro lado, si la máquina se diseña para tener respuesta rápida, generalmente se sacrifica eficiencia debido a que gran cantidad de energía debe estar disponible para hacer el trabajo – incluso cuando no existe necesidad de hacerlo.

Combinaciones

La configuración de una transmisión hidrostática – si tiene bomba y/o motores fijos o variables – determina sus características de desempeño. La Figura 3 resume estas configuraciones y las características de cada una.

La configuración más sencilla consiste en el uso de una bomba de desplazamiento fijo accionando un motor también de desplazamiento fijo (Fig. 3a). A pesar de que este tipo de transmisión es relativamente de bajo costo, sus aplicaciones son limitadas, principalmente porque existen opciones alternativas que cumplen con la misma función y que son más eficientes. Como el caudal de la bomba es fijo, la misma debe ser dimensionada para accionar al motor bajo carga máxima. Cuando no se requiera la velocidad máxima, el fluido de la bomba pasa por una válvula reguladora de presión, lo que genera una pérdida que se manifiesta en calor.

Al utilizar una bomba de desplazamiento variable creamos lo que se llama una transmisión de torque constante (Fig. 3b). El torque es constante a toda velocidad ya que el mismo viene dado por la presión del sistema y desplazamiento del motor. Aumentar o disminuir el desplazamiento de la bomba aumenta o disminuye la velocidad del motor, mientras que el torque se mantiene relativamente constante. La potencia, por ende, aumenta al incrementar el desplazamiento de la bomba.

Al utilizar, por otro lado, un motor de desplazamiento variable con una bomba de desplazamiento fijo, se crea una transmisión de potencia constante (Fig. 3c). Si el flujo al motor es constante, y el desplazamiento del motor es variado para mantener el producto de velocidad y torque (presión por caudal), entonces la potencia entregada es constante. Reducir el desplazamiento del motor aumente su velovidad, pero reduce el torque, nuevamente una combinación de potencia constante.

La transmisión hidrostática más versátil incluye tanto una bomba como motor de desplazamiento variable (Fig. 3d). En teoría, este arreglo permite combinaciones infinitas de torque y velocidad sobre potencia. Cuando se mantiene el motor al máximo desplazamiento, variaciones en el caudal entregado por la bomba generan cambios en la velocidad el motor y potencia, mientras que el torque se mantiene constante. Reducir el desplazamiento del motor mientras se mantiene la bomba al máximo, aumenta su velocidad al máximo; el torque es inversamente proporcional a la velocidad, y la potencia se mantiene constante.

Las curvas en la Fig. 3d muestran dos rangos de ajuste. En el Rango 1, el desplazamiento del motor se ajusta al máximo; el de la bomba cambia de cero al máximo. El torque se mantiene constante a medida que el desplazamiento de la bomba aumenta, pero la potencia y velocidad aumentan también.

El Rango 2 comienza cuando la bomba alcanza su desplazamiento máximo, el cual se mantiene mientras el desplazamiento del motor se reduce. En este rango el torque se reduce a medida que la velocidad incrementa, pero la potencia se mantiene constante (en teoría, la velocidad del motor puede incrementar infinitamente, pero en la práctica obviamente se limita por dinámica.)

Ejemplo de Aplicación

Asuma que una carga de 3,116 lb in deba ser accionada a 1,000 rpm con una transmisión de desplazamiento fijo. La potencia requerida viene dada por:

P = T × N / 63,024

Donde:

P es la potencia en hp

T es el torque en lb-in., y

N es la velocidad en rpm.

Por lo tanto:

P = 3,116 × 1,000 / 63,024 = 50 hp

Si seleccionamos una bomba de 2,000 psi (basado en experiencia para obtener una buena combinación de tamaño, peso, desempeño y costo) rateada en 50 hp, calculamos entonces el caudal que debe entregar:

q = 1,714 × P / p

Donde:

q es el caudal en gpm, y

p es la presión en psi.

Por lo tanto,

q = 1,714 × 50 / 2,000 = 43 gpm (despreciando consideraciones de eficiencias para simplificar la selección)

Podemos entonces seleccionar un motor con un desplazamiento de 10 pulgadas cúbicas por revolución, que entrega 3,116 lb-in de torque a 2,000 psi y gira a aproximadamente 1,000 con un caudal de 43 gpm. La Figura 3a muestra las características de potencia, torque y velocidad para el conjunto bomba motor, asumiendo que la bomba opera a velocidad constante.

El caudal de la bomba es máximo a esta velocidad operativa, y la misma entrega este caudal al motor de desplazamiento fijo. La inercia hace imposible una aceleración instantánea a máxima velocidad, por lo que parte del flujo pasa por la reguladora de presión (la Figura 3ª también muestra la pérdida de potencia durante la aceleración). A medida que la velocidad del motor aumenta, transmite más caudal de la bomba y menos aceite fluye a través de la reguladora de presión. A la velocidad de diseño, (casi) todo el aceite pasa por el motor.

El torque es constante porque la presión del sistema aumenta hasta el punto de ajuste de la válvula reguladora inmediatamente al accionar la válvula. La potencia perdida por la reguladora es la diferencia entre la potencia constante entregada por la bomba y la variable entregada por el motor.El área bajo la curva representa la pérdida de potencia cuando la transmisión arranca o para. También muestra la baja eficiencia para cualquier velocidad por debajo de la máxima. Una transmisión de desplazamiento fijo no se recomienda para aplicaciones que requieran de paradas constantes o cuando se requiera menos de la máxima capacidad con frecuencia.

Relación Torque – Velocidad

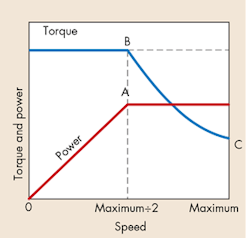

En teoría, la potencia máxima que una trasmisión hidrostática puede transmitir es función del caudal y la presión. Sin embargo, en transmisiones de potencia constante con velocidades de salida variables, la potencia teórica dividida por la relación torque / velocidad, determina la potencia real de salida. La potencia máxima constante que puede ser transmitida es determinada por la velocidad mínima a la cual esta potencia puede ser transmitida.

Por ejemplo, si la velocidad mínima dada por el punto A en la curva de potencia de la Figura 4 es la mitad de la velocidad máxima, la relación torque – velocidad es 2:1. La potencia máxima que puede ser transmitida es la mitad de la máxima teórica. El punto B, que corresponde a velocidad de salida A, la curva de torque disminuye a medida que la velocidad incrementa. A velocidad máxima cae al punto C.

A velocidades por debajo de la mitad de la máxima, el torque se mantiene constante al máximo nivel, pero la potencia disminuye proporcionalmente con la velocidad. La velocidad en el punto A es la velocidad crítica y es determinada por la dinámica de los componentes de la transmisión. Por debajo de la velocidad crítica, la potencia disminuye linealmente (a torque constante) a cero, a cero rpm. Por encima de la velocidad crítica, el torque disminuye a medida que aumenta la velocidad, lo que proporciona una potencia constante.

Construcción de una Transmisión Hidrostática de Circuito Cerrado

Las descripciones de las transmisiones hidrostáticas mostradas en la Fig. 3 se concentran únicamente en las consideraciones paramétricas del sistema. Funciones adicionales deben ser consideradas para lograr un funcionamiento práctico de la transmisión en cuestión.

Componentes del lado de la bomba: consideremos el caso de una transmisión de torque constante – la más comúnmente utilizada – con una bomba de desplazamiento variable accionando a uno motor de desplazamiento fijo (Fig. 5a). Debido a que es una transmisión de circuito cerrado, fuga interna se acumula en las carcasas de la bomba y motor(es) y es removido a través de una línea de fuga (Fig. 5b). El flujo combinado se dirige al reservorio pasando por un intercambiador de calor.

Uno de los componentes más importantes en una transmisión hidrostática es la bomba de precarga. La misma generalmente es parte integral de la bomba principal, pero existen configuraciones en las que se encuentra montada de manera independiente. Cualquiera que sea el arreglo, esta bomba cumple dos funciones: previene cavitación en la bomba principal al proveer a la misma del caudal perdido por fuga interna, por otro lado proporciona aceite presurizado necesario para el control del desplazamiento de aquella.

Si observamos la Fig. 5c, la válvula limitadora de presión baja A ubicada del lado de descarga de la bomba de precarga, ajusta la presión de control. A pesar de que las presiones varían de fabricante en fabricante, generalmente rondan entre los 250 y 300 psi. Las válvulas antirretorno B y C proveen de flujo complementario según se requiera a las líneas a baja presión.

Componentes del lado del motor: los circuitos típicos de transmisiones hidrostáticas requieren el uso de válvulas reguladoras de presión tipo crossover (ver válvulas D y E en la Figura 5d). Estas generalmente vienen incluidas en el motor y se instalan para prevenir que se generen picos de presión en las líneas de suministro como resultado de interrupción o cambios en el flujo, cargas de impacto o fuera de control, entre otras condiciones. La presión es limitada enviando flujo a alta presión al lado a baja presión de manera similar que en circuitos abiertos. Sin embargo, se ubican cerca del motor ya que es ahí donde se originan los picos de presión.

Además de las válvulas limitadoras de presión, se incluye una válvula selectora o Shuttle, la cual es siempre accionada por fluido a alta presión y conecta el lado de baja con una válvula limitadora de presión de baja G. Esta válvula conduce el exceso de flujo de precarga a la carcasa del motor, a través de la línea de drenaje, a la carcasa de la bomba. El mismo luego retorna al reservorio a través del intercambiador de calor.

Control de Cavitación

Lo dinámico de una transmisión hidrostática depende de la compresibilidad del fluido y la firmeza de los componentes utilizados, específicamente de las tuberías y mangueras. Estos tienen una influencia similar a la de un acumulador de resorte conectado a la línea. Bajo cargas livianas, el efecto acumulador es leve, mientras que bajo cargas pesadas existe una mayor compresión, lo que conlleva la necesidad de complementar este volumen adicional de fluido requerido, función que igualmente cumple la bomba de precarga.

El factor crítico es la tasa de aumento de presión en el sistema. Si la misma aumenta bruscamente, la tasa de aumento de volumen en el lado de suministro (flujo de compresibilidad) puede exceder la capacidad de la bomba de precarga, lo que puede resultar en cavitación en la bomba principal. Quizás los circuitos con bombas de desplazamiento variable con controles automáticos tienen el mayor riesgo. Cuando ocurre cavitación en este tipo de sistemas, la presión cae o desaparece; el control intenta responder, lo que resulta en inestabilidad en el sistema.

Matemáticamente la tasa de aumento de presión viene dada por:

dp/dt = Be Qcp/ V

Donde:

Be es el módulo de compresibilidad del sistema en psi,

V es el volumen de fluido en el lado de presión, expresado en in.3, y

Qcp es el caudal de la bomba de precarga en in.3/sec.

Otro Ejemplo de Aplicación

Asumamos que la transmisión de la Figura 5 está conectada a 2 ft de tubería de 1 ½” de diámetro. Despreciando los volúmenes de la bomba y el motor, tenemos que sería de aproximadamente 30 pulgadas cúbicas. Para aceite en tuberías de acero, el módulo de compresibilidad es de aproximadamente 200,000 psi. Si asumimos que la bomba de precarga entrega 6 gpm (29 pulgadas cúbidas / seg), entonces la tasa de aumento de presión sería:

dp/dt = 200,000 × 28 / 30

= 187,000 psi/seg.

Ahora consideremos el efecto de conectar el sistema con 20 pies de manguera de 1 ½” de diámetro, costura triple. El fabricante de la manguera tendría que facilitar el coeficiente de expansión en pulgadas cúbicas por 1,000 psi para calcular el módulo de compresibilidad. Asumamos para este caso que es de 84,000 psi.

Entonces:

dp/dt = 84,000 × 28 / 294.5 = 7,986 psi/seg

Aumentar la salida de la bomba de precarga sería la manera más efectiva de prevenir la tendencia de cavitación del sistema. Como alternativa, si los cambios en la carga no son continuos, se puede agregar un acumulador al circuito de precarga. De hecho, algunos fabricantes proveen un pórtico para conectar el acumulador.

Si la dinámica del sistema es baja y el mismo está equipado con controles automáticos, la transmisión deberá ser arrancada con la bomba en desplazamiento en cero. Además la aceleración del sistema deberá ser controlada para evitar arranques bruscos que pudiesen generar picos de presión indeseados. Algunos fabricantes proveen orificios de amortiguación en el servo para prevenir que esto pase.

Toda esta discusión muestra lo multifacético de la función de la bomba de precarga en una transmisión hidrostática circuito cerrado. Como vemos, la dinámica del sistema y el control de la tasa de aumento de presión probablemente son las consideraciones principales al dimensionar esta bomba.

Ricardo Solórzano trabaja en EEM Technologies Corp., un distribuidor integral de soluciones en técnica de fluidos para el mercado Latino Americano. Para mayor información, favor contactarlo al +1(855)462-7633, [email protected], www.eemtechnologies.com.