Los sistemas hidráulicos utilizan uno de los dos métodos de control de carga: el método de pérdida de energía, en el cual flujo hacia los actuadores se controla mediante el uso de válvulas, o el método de control de volumen, en el cual el desplazamiento de una bomba variable establece el flujo hacia los actuadores. A pesar que sistemas con bombas de desplazamiento variable son más eficientes, generalmente son más costosas y presentan un tiempo de reacción más lento que los sistemas de caudal fijo utilizando válvulas servo o proporcionales.

La mayoría de los sistemas de hidráulica industrial son diseñados utilizando el sistema de pérdida de energía. Tales sistemas presentan un costo inferior y tienen una mejor respuesta debido a que la energía del mismo está disponible en todo momento. Como la eficiencia es pobre, la pérdida de energía como calor puede exceder la potencia mecánica generada en el sistema. Por ejemplo, inclusive sistemas electrohidráulicos con válvulas servo o proporcionales diseñados correctamente convierten del 60-80% de la potencia de entrada en calor. Sistemas convencionales bien diseñados pueden generar pérdidas en calor del 20-30%.

Parte del calor generado es deseable para llevar al aceite a temperatura de operación óptima. El aceite frío presenta una viscosidad superior al caliente, por lo que si se mantiene el aceite a 100F en un sistema diseñado para 140F implicaría una dinámica sacrificada (respuesta más lenta), y caída de presión excesiva. Cuando se arranca un sistema en una mañana fría de invierno por ejemplo, se debe permitir que el aceite se caliente hasta que alcance una temperatura en la cual el calor generado es el mismo al irradiado a la atmósfera o a través de cualquier otro medio de intercambio de calor.

Si el calor generado excede la tasa de disipación, puede que se cocine el mismo, se inicie una descomposición, se forme un esmaltado en la superficie de los componentes del sistema, y se inicie el deterioro de los sellos. Un exceso de calor crea problemas en sistemas hidráulicos tarde o temprano. Mucho calor desintegra al aceite, daña sellos y rodamientos, e incrementa el desgaste en bombas y otros componentes. La solución a estos problemas consiste en la inclusión de un intercambiador de calor correctamente dimensionado como un componente esencial del sistema.

Termodinámica

El calor es una forma de energía que migra de una región a la otra cuando el diferencial de temperatura existe entre las regiones (transferencia de calor). El flujo se produce naturalmente desde la región a temperatura más alta, hacia la más fría. La tasa de transferencia es importante en determinar cuanto puede ser removido del sistema en un tiempo determinado. Cuando la tasa de transferencia de calor de un intercambiador es alta, la remoción de calor es mucho más rápida independientemente del tamaño del mismo.

La ecuación clave para cualquier intercambiador de calor es la siguiente:

q = U X A X ΔT

Donde:

q es la tasa de transferencia de calor en BTU/hr,

U ies el coeficiente de transferencia de calor en BTU/hr-ft2-° F,

A ies el area de supercicie de transferencia en ft2, y

ΔT es el diferencial de temperature en °F.

Estos tres factores varían de acuerdo al diseño específico del intercambiador y la aplicación en cuestión. Al evaluarla nos damos cuenta que al aumentar cualquier factor a la derecha incrementa la tasa de transferencia de calor en proporción directa. Al duplicar el área de superficie en contacto con el fluido en cuestión, duplica la tasa de transferencia. Al aumentar el diferencial de temperatura entre el aceite hidráulico y el enfriador por 50%, aumenta la tasa de transferencia en un 50%.

El calor se disipa de un sistema a través de convección natural y forzada. La natural ocurre cuando el calor se mueve desde los componentes del sistema a la atmósfera que los rodea por un diferencial de temperatura. En sistemas hidráulicos pequeños, las temperaturas son generalmente más bajas que en los más grandes, y la transferencia de calor del aceite a las tuberías y otros componentes generalmente provee suficiente enfriamiento.

Si la convección natural no es suficiente para remover el calor del sistema, se debe entonces instalar un intercambiador de calor. Este utiliza convección forzada para efectuar la remoción. Otra forma de transferencia de calor, radiación, puede ocurrir, pero su efecto es menor y generalmente puede ser despreciado. Generalmente se requiere de un intercambiador de calor en un sistema hidráulico cuando:

- Se requiere una limitación específica en la temperatura del aceite para estabilizar su viscosidad,

- El tiempo muerto del ciclo es considerablemente más grande que el ciclo de trabajo, especialmente en sistemas con bombas de desplazamiento fijo,

- Existe un historial de problemas relacionados con aceite caliente en el sistema.

Mecanismos de Transferencia de Calor

El coeficiente de transferencia de calor U, está compuesto de varios mecanismos. El primero es la transferencia por convección desde el fluido caliente hacia las paredes que lo separan del fluido frío o el aire. Esto representa la resistencia térmica del fluido caliente, la cual depende primordialmente de propiedades físicas y térmicas del fluido. El flujo turbulento y alta velocidad mejoran la tasa de transferencia de calor.

El segundo mecanismo es la conductividad térmica a través de las paredes del tubo. La mayoría de los intercambiadores de calor están fabricados de cobre o aleaciones de aluminio que presentan una alta conductividad térmica.

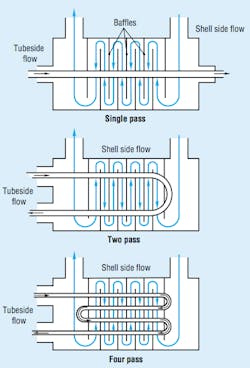

El tercer mecanismo es la convección del calor desde las paredes del tubo hacia el fluido frío en el mismo. Este actúa de la misma manera que la resistencia térmica del fluido caliente. El uso de patrones de flujo multipaso permite el aprovechamiento de la velocidad del fluido y turbulencia para aumentar los valores de U.

Otras condiciones que afectan la tasa de transferencia de calor son los de ensuciamiento, que pueden ocurrir en ambos lados del serpentín a través del tiempo. Cuando un fluido deposita material o minerales en las paredes limitantes, estas se van ensuciando. La capa que se forma:

- Actúa como un aislante,

- Aumenta el grosor específico del fluido, y

- Reduce la velocidad del fluido cerca de las paredes del tubo.

A medida que se hace más gruesa, la transferencia de calor es reducida. Puede que se haga necesaria una limpieza mecánica o química cuando depósitos en exceso degradan la eficiencia del intercambiador de calor.

Configuraciones de Tubos de Paso

Los intercambiadores de calor están disponibles de 1, 2, y 4 pasos, como se muestra en la Figura 1. Los múltiples pasos resultan como consecuencia de sombreros que se unen a barras segmentadas en las láminas para forzar el medio de enfriamiento (agua) solo a través de una fracción de los tubos. Esto causa que el agua fluya una, dos, o cuatro veces la longitud del intercambiador de calor antes de salir.

La ecuación indicada anteriormente aplica tanto a intercambiadores de placa y tubo, pero varios factores se expanden y complican la ecuación básica, los cuales no serán abordados en este artículo. Algunas reglas básicas aún aplican: la mayor área A, y el mayor caudal Q. Esto tiene lógica ya que con un coeficiente de transferencia de calor dado, intercambiadores más grandes por ende tienen una capacidad de transferencia más alta. El patrón de flujo a través del intercambiador puede influir considerablemente la tasa de remoción de calor.

El flujo puede ser laminar, de transición o turbulento. Cuando es laminar y a bajas velocidades en el tubo, existe muy poco movimiento cerca de las paredes del tubo, lo que impide la transferencia de calor y funciona en realidad como un aislante. Un flujo más rápido y turbulento no tiene un gradiente continuo de velocidad, lo que hace que la película de fluido se mueva. Obstrucciones de diseño al flujo denominadas turbuladores perturban el flujo laminar, lo que mejora la transferencia de calor. A pesar de que estas obstrucciones aumentan la caída de presión, el incremento en la tasa de transferencia de calor es más que suficiente para justificarla.

Enfriamiento por Agua

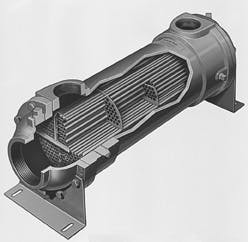

Los intercambiadores de calor de tubo, como el que se muestra en la Figura 2, tienen una carcasa externa con tapas de tipo sombrero, debidamente selladas a ambos extremos. Un patrón preciso de tubería dentro de la misma, corre a través de su longitud y finaliza en platos laterales. Los extremos de las tuberías están atornilladas a estos platos, los cuales sellan cada extremo de la carcaza. Agua fría fluye a través de los tubos y aceite hidráulico caliente fluye alrededor de ellos dentro de la carcasa.

Estos intercambiadores están fabricados de bronce, cobre, hierro fundido, acero inoxidable, aluminio u otros materiales especiales. Los tubos internos se arreglan en grupos geométricos (cuadrados o triangulares vistos desde los extremos), para así promover el flujo turbulento. Los tubos pasan a través de platos que crean una rigidez estructural adecuada y crean un pasadizo a través del cual pasa el aceite caliente. El patrón de flujo mejora la transferencia de calor al forzar el fluido caliente a que pase perpendicularmente a los tubos.

Enfriamiento por Aire

Cuando se tiene la opción de remover el calor a través del aire circundante, se utiliza un intercambiador como el mostrado en la Figura 3. A pesar de que irradia calor hasta un punto, también se le conoce como radiador en vez de convector. El mismo remueve calor por convección y se rige bajo la misma ecuación de calor indicada anteriormente para calcular su comportamiento.

El aceite caliente pasa a través de los tubos y turbulantes ayudan a romper con el flujo laminar para así promover una transferencia de calor eficiente desde el fluido hacia las paredes del tubo. El metal utilizado en la fabricación de este tiene una alta conductividad térmica.

El aire estancado alrededor del tubo representa un problema al querer aumentar la transferencia de calor. El aire es un mal conductor y tiene una resistividad térmica relativamente alta, lo cual limita la transferencia de calor. También depende por supuesto de si el flujo es laminar o turbulento.

Al igual que con los intercambiadores de tubo, el aumentar el área efectiva de transferencia de calor, aumenta la capacidad del intercambiador. Aletas físicamente pegadas al tubo, aumentan el área de superficie y ayudan a romper con el flujo laminar del aire.

Algunas consideraciones para determinar el tipo de configuración de intercambiadores de calor son:

- Tubos ovales promueven el flujo turbulento a flujos menores que los redondos,

- Los tubos redondos permiten flujos más altos y menores caídas de presión que los ovales,

- Los materiales generalmente utilizados son: bronce, aluminio, o acero. La decisión depende de las necesidades estructurales, o al ambiente de servicio,

- Las aletas varían en cuanto a la capacidad de transferencia de calor y la facilidad de limpieza.

Diseños Recientes

Aunque los intercambiadores de tubo han sido los más utilizados en la industria por más de 50 años, recientemente se han ido desarrollando nuevos diseños con mayor efectividad, lo que permite que se logren tasas de transferencia de calor equivalentes, en tamaños y precios reducidos.

El diseño de extensión de superficie le agrega aletas al exterior de los tubos. Estas aumentan el área de superficie y mejoran el coeficiente de transferencia de calor, reduciendo a su vez el tamaño del intercambiador de calor. Sin embargo, debido al aumento considerable en el área de superficie, la caída de presión también aumenta. El mismo está igualmente disponible con una válvula con resorte para proteger el intercambiador contra subidas de presión.

Otro diseño reciente es el intercambiador de placa, como el mostrado en la Figura 4. La superficie de transferencia de calor consiste en una serie de placas de acero inoxidable, cada una estampada con un patrón corrugado que es diseñado con una combinación de factores: alta resistencia, eficiencia, y resistencia al ensuciamiento. El número y diseño de las placas varía de acuerdo a la capacidad de transferencia deseada. Las placas se unen con láminas finas de cobre o níquel entre sí. El arreglo es entonces fundido en un horno al vacío que permite un sellado total. Conexiones de entrada y salida están disponibles en un número de configuraciones variadas.

Los intercambiadores de placa son compactos, resistentes, y permiten una alta capacidad de transferencia de calor. Su superficie de transferencia se concentra en un volumen muy pequeño. El corrugado en las placas induce el flujo turbulento y reduce el ensuciamiento. Un intercambiador de calor de placas contiene aproximadamente 1/8 del volumen líquido de uno de tubos comparable.

Generalmente los fluidos fríos y calientes pasan solo una vez por este intercambiador. Los de entrada son dirigidos a través de canales paralelos alternos, creaos por las placas apiladas. El paso individual implica que el camino de flujo es tan largo como sea de alto el intercambiador. Este corto camino reduce la caída de presión que causa la turbulencia.

Los mismos principios de transferencia definen el desempeño de los intercambiadores de placas. Su construcción en acero inoxidable permite flujos de hasta 20 pies por segundo, lo que, junto con el flujo turbulento, permite tasas de transferencia de calor de hasta 3 a 5 veces aquéllas de los intercambiadores de tubo. Lo alto de la tasa de transferencia implica que menos área es requerida para una capacidad específica. Pruebas muestran que el diseño de las placas puede manejar partículas de hasta 0.040 pulgadas si taparse. Se debe utilizar una malla de retención si existe la posibilidad de que hayan partículas de un tamaño mayor. Debido a su construcción, estos intercambiadores deben ser limpiados químicamente.

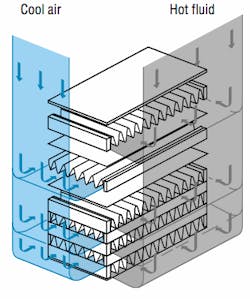

El intercambiador de placa con aletas se caracteriza por tener un diseño compacto, ligero y eficiente. Permite un enfriamiento significativamente superior por pulgada cúbica que los otros diseños descritos anteriormente. Estos intercambiadores consisten de cámaras con aletas separadas por platos planos y el fluido es dirigido a través de caminos calientes y fríos alternantes. El calor es transferido a través de aletas en los pasadizos, a través del plato separador, y hacia el fluido frío a través de otro set de aletas, como se muestra en la Figura 5. La construcción básica consiste de capas alternas de aletas y placas fundidas juntas para generar una estructura tipo panal, que permite una alta resistencia a la vibración y el golpe. Debido a que son eficientes, ligeros y a que presentan una alta integridad estructural, son frecuentemente utilizados en la industria militar y aeronáutica.

Otra razón de utilizar este tipo de intercambiadores es la flexibilidad de diseño. Los conductos de aletas pueden ser variados fácilmente, al igual que la densidad de las mismas. Los intercambiadores de placa con aletas pueden ser diseñados para caber en espacios físicos específicos.

Generalmente son fabricados en aluminio, pero independientemente de los materiales de construcción utilizados, internamente son fundidos a través del proceso de brazing en atmósferas controladas o al vacío. Como requieren de procesos de manufactura precisos, generalmente son más costosos que los otros tipos de intercambiadores.

Consideraciones de Aplicación

Al determinar los requerimientos de intercambiadores de calor en un sistema hidráulico, se debe considerar cuánto calor genera el sistema y la temperatura que el aceite y los componentes pueden tolerar. Determinar las necesidades de enfriamiento puede ser confuso ya que la generación de calor puede variar a medida que la máquina progresa por los distintos ciclos. De igual manera, la temperatura ambiental pudiese variar.

El primero paso en determinar los requerimientos de un intercambiador de calor de un sistema es el conocer los límites térmicos del fluido y los componentes. Esta información está disponible por parte de los fabricantes respectivos.

Luego se debe estimar la generación de calor total antes de construir el sistema. Para llegar a esta cifra, muchos diseñadores utilizan un porcentaje de la potencia instalada. Al usar este método, el calor se estima basado en un porcentaje de la ineficiencia total, basado en las ineficiencias de cada componente, superficie de las tuberías y experiencias pasadas. El total de estos porcentajes se multiplica por la potencia instalada (HP) y convertida en BTU/minutos, BTU/hora, o kW.

Por ejemplo: a un sistema hidráulico de 300 HP se le asigna una eficiencia de 70% o 210 HP. El 30% restante o 90 HP se pierde como calor. Al convertirlo, tenemos que 3,820 BTU/minuto o 229,200 BTU/hora, o 67.14 kW. Luego de que el sistema se construye, la tasa de transferencia de calor se puede determinar midiendo el cambio de temperatura en operación en un tiempo específico.

Para evitar que el intercambiador esté expuesto a altas presiones, los intercambiadores de calor deben ser instalados en la línea de retorno. Válvulas de bypass los protegen de subidas de presión, como las que se ven en períodos de arranque en frío. Estas válvulas deben ser especificadas en base a la temperatura del fluido a utilizar, de manera que el fluido no pase por el intercambiador hasta alcanzar una temperatura predeterminada. Un método alterno utilizado consiste en implementar un circuito separado con una bomba pequeña que lleva el aceite al intercambiador. Generalmente se incorporan filtros a estos circuitos o riñoneras, como se les suele llamar.

Los intercambiadores de calor aire – aceite suelen ser utilizados en aplicaciones móviles. El refrigerante del motor sirve para enfriar el aceite, pero el calor eventualmente debe ser removido a través del radiador. Algunas instalaciones utilizan una sección separada del radiador frente al ventilador accionado por el motor para enfriar el aceite.

Cuando se considera una aplicación y dimensionamiento para intercambiadores de calor, la temperatura estable del fluido y el tiempo que toma alcanzarla debe ser utilizado. Fabricantes de intercambiadores pueden ayudar en la aplicación y selección. Cuando contacte a un representante, tenga la siguiente información a la mano:

- Carga calórica en BTU por minuto,

- Caudal de aceite en gpm,

- Temperatura máxima del aceite,

- Temperatura del ambiente durante operación,

- Contaminantes ambientales que pudiesen afectar el desempeño del sistema,

- Caída de presión máxima permisible.

Si el intercambiador de calor es de tipo agua-aceite, se requerirá también la temperatura y caudal del agua de enfriamiento a la entrada.

Con esto se puede entonces seleccionar el intercambiador correcto. Por lo general los intercambiadores aire-aceite son más caros que los agua-aceite cuando los comparamos en precio unitario, debido a que en aplicaciones estacionarias requiere de un conjunto ventilador – motor. Pero existen más consideraciones:

- Costos de electricidad para alimentar el ventilador,

- Costos del agua, el bombeo, o quizás el tratamiento de la misma antes y después de su uso,

- Ruido del ventilador y salida de aire caliente,

- Superficies de enfriamiento tapadas por contaminantes en el ambiente de trabajo,

- Monturas para vibración y tubería flexible.

Un intercambiador correctamente dimensionado y aplicado puede ahorrar tiempo, dinero y costos de reparación. Muchos de los sistemas de potencia hidráulicos no deberían operar sin uno.

Ricardo Solórzano se desempeña como Director General de EEM Technologies Corp., un proveedor de soluciones en Hidráulica, Neumática y Automatización Industrial para los mercados de Centro, Sur América y El Caribe. Para mayor información lo puede contactar al: +1(855)462-7633, [email protected], www.eemtechnologies.com.