Mucho antes del auge de tecnologías ‘green’ o ambientalmente responsables, la industria azucarera se destacó como una que generaba mas energía de la que consumía. Aunque el proceso es mas complejo de lo que se piensa, básicamente consiste en extraer el jugo de la caña múltiples veces, para luego ser reducido mediante el calentamiento y posteriormente cristalizado. El bagazo es entonces quemado para generar electricidad. Mucha electricidad – tanta que como se menciono anteriormente, los ingenios azucareros generan mas de lo que utilizan, por lo que generalmente venden este excedente a la red eléctrica nacional.

Además de los beneficios que presenta normalmente el optimizar los sistemas de accionamiento para reducir el consumo de energía, en este caso es todavía mas imperativo al tener la posibilidad de vender un excedente a las empresas de energía. Es por esto que cuando la directiva de la empresa India, Mawana Sugars Ltd., estaba en la búsqueda de opciones para una línea nueva de producción en su ingenio, querían maximizar la productividad de la misma y a su vez reducir considerablemente el consumo energético.

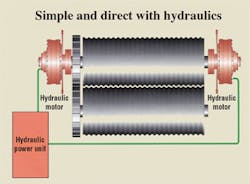

La hidráulica satisface las demandas

El sistema de accionamiento que consume mas energía en la planta es el de los molinos principales. Un torque súmamente alto y control automático de la velocidad son elementos esenciales para operar el accionamiento a una velocidad lo suficientemente baja para extraer la mayor cantidad de jugo de la caña, pero lo suficientemente rápido como para evitar una reducción en la productividad.

Muchos ingenios existentes, sobre todo los mas viejos, utilizan un motor de corriente directa o turbina de vapor acoplados a una caja reductora multi- etapas para accionar el molino. Es aquí donde la directiva buscaba implementar mejoras. Descubrieron que un sistema hidráulico de acople directo es capaz de alcanzar los requerimientos estrictos en cuanto a control de velocidad, consumiendo mucha menos energía que con los conjuntos motor-caja o turbina-caja. De igual manera, es más compacto y contiene un menor número de componentes. Por estas razones, no es raro ver como ha incrementado el auge de estos sistemas en ingenios azucareros.

Norland Suzor, de la empresa Hagglunds en India, le introdujo a la directiva de Mawana Sugars el concepto de accionamiento de molinos sin cajas y combinado con con un sistema de automatizado de control de procesos. Aquella también estipulaba que un solo proveedor asumiera la responsabilidad total tanto del control de proceso como de los sistemas de accionamiento. Luego de una investigación meticulosa y examinación de instalaciones existentes, se decidieron en un sistema de Hagglunds Drives, Mellansel, Suecia (hoy parte del portafolio de productos de Bosch Rexroth, A.G.). Al evaluar la propuesta, indicaron que luego de que la empresa les presento el sistema automatizado con accionamientos hidráulicos de acople directo, notaron que los beneficios eran mucho mayores de lo que se esperaban.

Flexibilidad en capacidad e inversión

La capacidad máxima de diseño de la planta era de 7,500 toneladas de caña al día, pero el sistema fue diseñado de manera conservadora para procesar 5,000 toneladas diarias. Sin embargo, la capacidad puede ser incrementada instalando motores adicionales según se requiera.

“La flexibilidad del sistema hace posible que se invierta en etapas aceptables, sin descartar o reemplazar sistemas viejos y al mismo tiempo manteniendo un desempeño alto,” indicó el director.

Control y eficiencia

A pesar del hecho que velocidades mas bajas de molienda resultan en una productividad mas alta, se veía como práctica común en ingenios en la India y en la mayoría de los países productores de azúcar, el ajustarla manualmente. En consecuencia, los molinos operan a velocidades fijas la mayoría del tiempo, lo que resulta en perdidas de productividad. Por lo tanto, uno de los requerimientos era que la velocidad de cada uno pudiese ser regulada de manera independiente para así permitir que la misma fuese lo más baja posible de manera de prevenir paradas como resultado de sobrecargas en el sistema o trabas. Hagglunds Drives cumplió con este requerimiento a través de la implementación de un sistema programable que monitorea las cargas en los molinos y automáticamente ajusta la velocidad de los motores.

Varios factores contribuyen al consumo mas bajo de energía en comparación a los sistemas con cajas de engranajes. El sistema hidráulico esta acoplado directamente a los ejes de los rodillos, por lo que se elimina la pérdida que existe en accionamientos de este tipo. Además, controles electrohidráulicos automáticamente regulan la velocidad, llevándola al nivel mínimo apropiado. Debido a que la potencia requerida es directamente proporcional a la velocidad, un accionamiento convencional de turbina consume energía innecesariamente al operar a velocidad constante. Ahorros energéticos adicionales se obtienen cuando el molino opera a capacidades reducidas, desactivando la operación de una de las bombas que presurizan el sistema.

Otros beneficios

La ausencia de ruedas de engranajes de gran tamaño permiten que el espacio requerido sea de tan solo 20 metros de ancho, comparado con 24 metros para sistemas tradicionales. Adicionalmente, los sistemas de engranajes requieren fundaciones mas grandes, por lo que el sistema hidráulico también reduce el costo de instalación.

Solo el comienzo

Luego de una temporada completa de operación en el ingenio Mawana, la directiva decidió implementar un sistema similar en una segunda planta. Al igual que en el ingenio de Mawana, los rollos son de 78 pulgadas de largo, con un diámetro de 36 pulgadas.

La segunda planta fue originalmente puesta en marcha para una capacidad de 3,000 toneladas al día y accionada por motores de corriente continua acoplados a cajas reductoras. Se decidió aumentar la capacidad a 5,000 toneladas al día e incorporar un sistema auxiliar de alimentación (accionado por un sistema Hagglunds separado), para asegurar que el molino siempre opere al torque máximo y velocidad más baja para maximizar la extracción. Este molino además opera a 5.5 rpm, y el accionamiento del sistema de alimentación a 6.8 rpm. Las potencias respectivas son de 750 W y 250 W. Todos los motores son Hagglunds MB1600.

La capacidad adicional hubiese requerido fundaciones mas grandes utilizando un sistema convencional de accionamiento, pero el sistema hidráulico aumento la capacidad sin requerir mayor reconstrucción.