La contaminación es el enemigo mortal de los sistemas hidráulicos, de hecho, más del 80% de las fallas en los mismos pueden ser atribuidas a fluidos contaminados. En esto incluimos fallas en mangueras y conexiones, así como también de bombas, motores y válvulas.

La relación entre la contaminación de fluidos y la vida útil de los componentes es tan consistente que los fabricantes originales de hidráulica y filtración publican gráficos que pueden ser utilizados para predecir las consecuencias de una filtración inadecuada, como se muestra en la Figura 2. Además, a medida que aumentan las presiones de operación y las tolerancias en los componentes se hacen más ajustadas en la búsqueda de obtener una mayor eficiencia, existe el potencial de que estas partículas causen un daño aún mayor al sistema hidráulico.

A pesar que los usuarios de equipo hidráulico industrial han lidiado con este problema por mucho tiempo, solo recientemente está tomando fuerza en el mundo de la maquinaria móvil, donde filtros enroscables y mantenimiento de fluidos basado en el tiempo de utilización son aun la práctica común. Ninguna de esas tecnologías, sin embargo, son suficientes para proteger los sistemas hidráulicos de alta presión y desempeño actualmente utilizados en la maquinaria móvil.

Cuantificación de la contaminación

Lo que requieren los sistemas hidráulicos es filtración absoluta, la cual se define a través de una medición de desempeño conocida como la razón Beta producida por la Prueba de Desempeño de Filtro por el Método de Paso Múltiple según ISO 16889:2008. Los resultados de la prueba se reportan mediante la razón Beta que se obtiene dividiendo el número de partículas por encima del tamaño especificado aguas arriba del filtro, entre el número de éstas aguas abajo del mismo.

Los sistemas hidráulicos modernos requieren una filtración con un nivel Beta de 200 (99.5% de las partículas contaminantes removidas), o 1,000 (99.9%) para maximizar la vida útil del equipo. Pero éste valor es solo el comienzo de la historia de limpieza en sistemas hidráulicos.

La capacidad de retención de sólidos de un filtro, características de caída de presión, y la estabilidad del nivel Beta también son de importancia. La estabilidad del nivel Beta es la capacidad que tiene un elemento filtrante de proveer un buen desempeño en los sistemas hidráulicos utilizados en la realidad, que presentan gran dinamismo, no sólo en un laboratorio. En términos prácticos, esto significa que un filtro de cartucho es casi siempre la mejor alternativa.

Los mejores filtros de cartucho actualmente utilizados tienen múltiples capas de material sintético para maximizar el desempeño en todas las áreas. Cada una proporciona una función específica que mejora el desempeño, capacidad de retención de partículas, o la estabilidad Beta.

Los filtros de tipo cartucho también reducen considerablemente la pérdida de fluidos que ocurre cada vez que un filtro enroscable se reemplaza, lo que resulta en un impacto positivo a nivel económico y ambiental. Considerándolos junto con la extensión de vida útil esperada en un sistema correctamente protegido, estos factores fácilmente justifican el costo levemente superior de los filtros de cartucho.

Los filtros de cartucho son el estándar en aplicaciones de hidráulica industrial. Se está observando igualmente una adopción de esta tecnología en el ambiente móvil, donde también se ve un aumento en las presiones de operación y en la sofisticación de los componentes utilizados.

Retos de la hidráulica móvil y soluciones

Las limitaciones de espacio representan una consideración mayor en el diseño de equipo hidráulico móvil, y los componentes adicionales requeridos en sistemas de control de emisiones que cumplan con Tier-4 en motores diesel, la hacen aún más crítica. Una estrategia exitosa para minimizar la huella de los sistemas de filtración es la de utilizar filtros sobre tanque integrados al reservorio. Los fabricantes de filtros han desarrollado un número de diseños para esta aplicación con éxito y algunos fabricantes de reservorio ahora ofrecen versiones pre-instaladas como estándar. Esta tendencia de seguro se acelerará en vista al aumento de las exigencias de emisiones a nivel global.

Problemas de arranque en frío son también únicos en el ambiente móvil. Los fluidos hidráulicos aumentan su viscosidad a bajas temperaturas, lo que aumenta la caída de presión a través del elemento filtrante. El desempeño se degrada hasta que el fluido alcance la temperatura de operación. Este fenómeno generalmente se relaciona con comentarios del operador que dice “arranqué y accioné la palanca, pero no pasó nada.¨

Instalar un filtro más grande es una solución, pero le agrega costo y tamaño al sistema. Otra idea es la de desviar el flujo hacia una válvula de presión sin pasar por el filtro hasta que el fluido alcance la temperatura de operación. Lo malo de este método es que existe el potencial de enviar contaminación aguas abajo del mismo. Una solución más práctica consiste en la utilización de una válvula de desvío o bypass, pero que regresa el fluido no filtrado al tanque en vez de dejar que circule por el sistema.

Alcanzar metas realistas

Con la tecnología de filtración disponible actualmente, una meta alcanzable para la maquinaria móvil es la de reducir el nivel de contaminación hasta el punto que no contribuya a la falla de ningún componente del sistema en lo que es considerada la vida útil razonable del componente en cuestión. Para llegar ahí, primero se debe fijar un nivel de limpieza target que considere las necesidades específicas de operación del sistema.

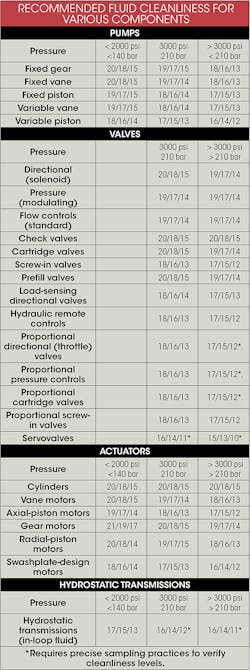

La limpieza es un valor cuantitativo muy específico al que se llega utilizando un sistema de conteo de partículas definido por la norma ISO 4406:99. Es algo complejo explicarlo en este artículo en detalle, pero el valor clave es el código de limpieza de tres números, por ejemplo: 17/14/12, que representan el número de partículas de un tamaño específico encontrado en una muestra de aceite.

Las tablas de falla de componentes mencionadas anteriormente están basadas en niveles de limpieza aplicados a los componentes más sensibles a la contaminación. Profesionales en el área de fluidos la deben utilizar como guía para definir niveles de limpieza target para sistemas hidráulicos particulares.

Luego de definir esos niveles, la única manera de medir el éxito es monitoreando las condiciones del fluido sistemáticamente. Por lo general, muestras de aceite son enviadas a un laboratorio para ser analizadas, lo que no es siempre fácil de hacer con equipo móvil. Por suerte, varios fabricantes como Hydac, Bosch Rexroth e Eaton, ofrecen soluciones de filtración tanto en maletines como de monitoreo constante, que pueden ser utilizadas para cumplir este fin (para mayor información les dejamos el siguiente enlace).

Las fuentes de contaminación en sistemas móviles son tan variadas que se podrían escribir varios artículos al respecto, pero el punto clave es el siguiente: nunca asuma que el fluido que entra al sistema está limpio a menos que sea filtrado cuando se ingrese al reservorio. Los filtros de cartucho son una de las herramientas de mayor valor relativo disponibles para el mantenimiento de un sistema hidráulico y se pagará por sí mismo varias veces al extender la vida útil de componentes de alto costo.

Construir una estrategia

Una estrategia de filtración bien planificada y aplicada consistentemente, diseñada alrededor de tecnologías de filtración de cartucho y el monitoreo sistemático del fluido extenderá la vida útil de componentes hidráulicos críticos y aumentará la productividad y disponibilidad del equipo móvil. Igualmente extenderá la vida útil del fluido hidráulico y permitirá una reducción en el costo de desecho de fluidos y elementos filtrantes.

El ignorar la necesidad de filtración conllevará a efectos destructivos en el sistema y por ende a las ganancias de su empresa. Las soluciones existen – es hora de ponerlas en acción.

Ricardo Solórzano trabaja en EEM Technologies Corp., un distribuidor de soluciones en tecnologías de fluido para los mercados de Latinoamérica. Para mayor información puede contactarlo al: +1(855)462-7633, [email protected], www.eemtechnologies.com.